研修时长:7天6晚

研修对象:精益生产企业家

研修特色:探访隐形冠军、低成本自动化展会、精益生产落地、设备维护策略、与专家深入交流、高密度学习

精益生产商务研修行程是一项旨在推动中国制造业企业转型升级、实现高质量发展的专业培训活动,通过深度学习和实践,助力企业在新质生产力的背景下,把握机遇,迎接挑战。

研修背景

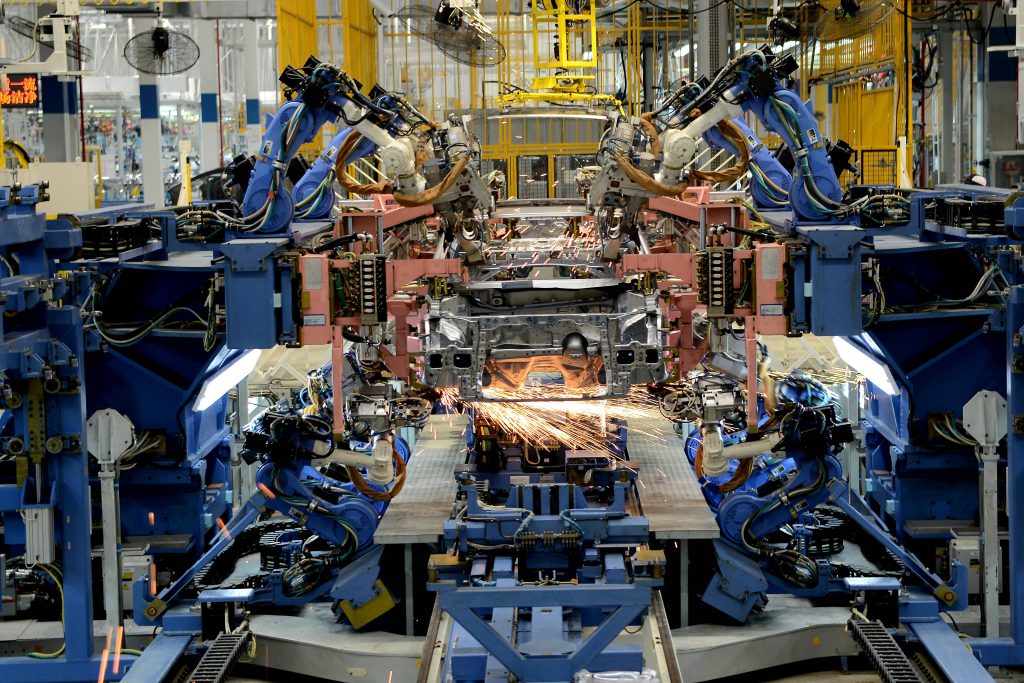

在言必称新质生产力的当下,每个行业都试图在新发展主题下重新找到自己的位置与姿势,相较于人工智能、元宇宙等一批新经济产业,制造业的转型无疑更加值得关注。

归根结底,后者才是组成中国经济底座最核心的基本盘。制造业是立国之本、兴国之器、强国之基。新质生产力为制造业带来深刻变革,高质量发展先进制造业,是实体经济欣欣向荣并可持续发展的根基。

2025年共安排3场精益生产商务研修行程,分别是2025年2月、5月、10月,主要研修地点为大阪、名古屋两地。

从简化的机械设计到高效的生产流程,从创新的手工工具到自动化辅助设备,从灵活的模块化设计到快速的生产线调整,从人机协作的优化到自动化与手工操作的无缝对接,从持续的流程改进到成本效益的最大化,各个企业的创始人、高管和深耕低成本自动化领域的专家、学者将直面研学者进行授课,并做深度交流与反思。

研修特色

①探访隐形冠军

学习日本企业如何在经济低迷期通过精益生产和数字化转型保持竞争力。

②低成本自动化展会

在日本低成本自动化展会上探索经济高效的自动化解决方案。

③精益生产落地

了解日本企业如何实施精益生产,提升效率。

④设备维护策略

获取日本专家在智能制造环境下的设备维护和保养技巧。

⑤与专家深入交流

通过精益专家的翻译,与日本制造业同行进行深入交流。

⑥高密度学习

通过参观、听取经验、提问、建立人脉和文化体验,最大化研学效果。

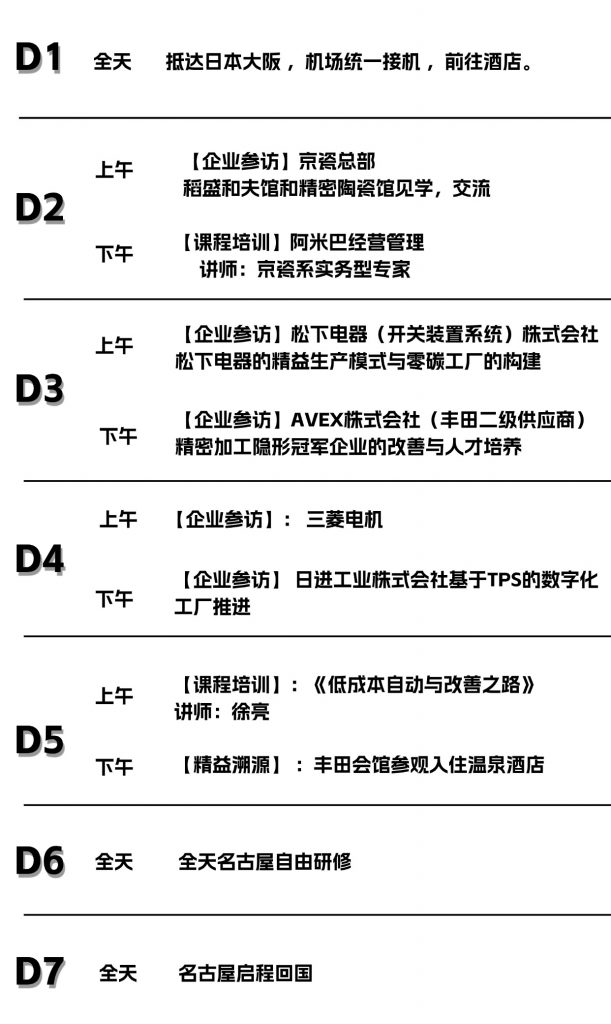

行程安排(2025年2月)

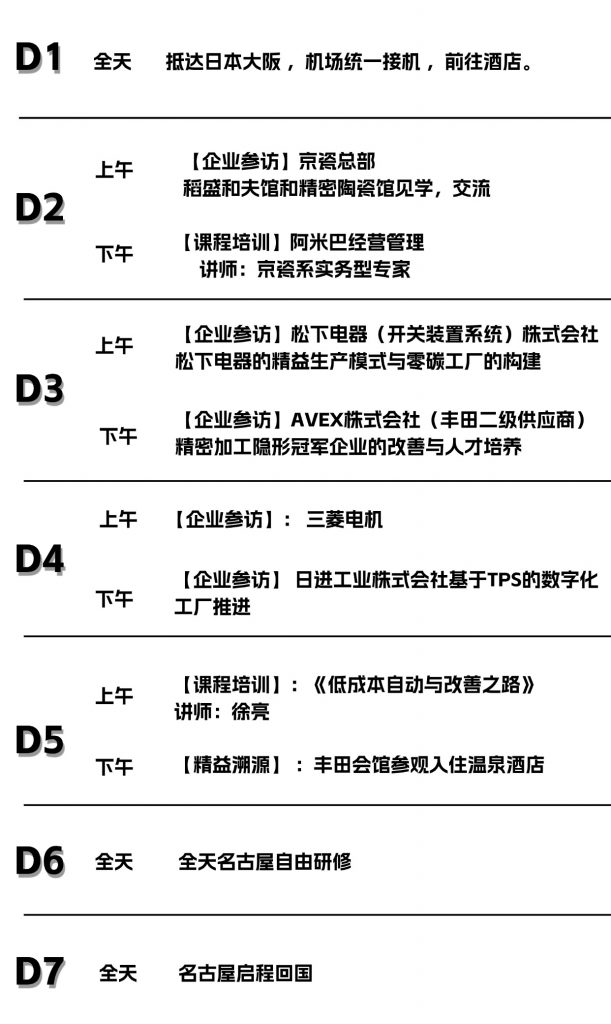

行程安排(2025年5月)

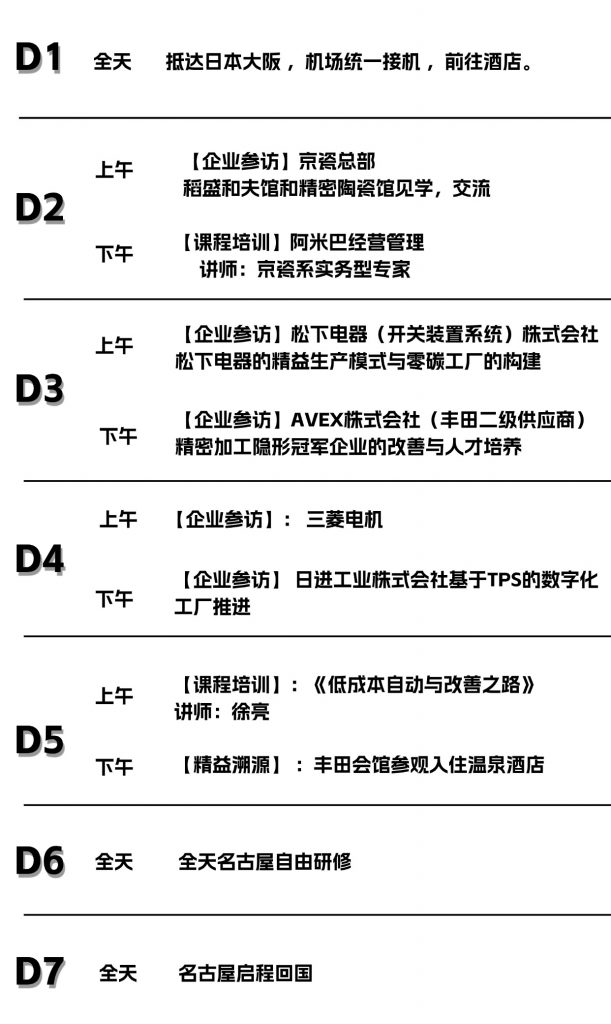

行程安排(2025年10月)

研修介绍

低成本自动化改善展会

什么是低成本自动化(LCIA)

日本自上世纪七八十年代就开始以低投入的方式,进行生产改善以消除浪费,主要是通过精益管及零配件组合,融入杠杆和重力等,达到低成本,省力省人化的自动化。在智能制造的推进过程种,盲目地投入高额自动化设备,无疑存在高额的试错风险,低成本自动化,是规避高昂的软硬件投资试错成本的有效方式。更重要的是,它让改善可以持续,现场工人能参与到创新中1994年3月开始,今年是第29届,全球唯一的,世界级,亚洲的汉诺威工业展非营业目的的展会,就是一个相互学习的场所。展会前有精益专家培训:低成本自动化与改善之路走进日本小而美隐形冠军企业学习,交流,互动。

AVEX株式会社

1949年成立,丰田二级供应商,精密加工隐形冠军

御船工厂

1978年成立,丰田核心二级供应商,金属加工

看点:

冲压工序:车间生产计划动态计划管理模式(产品种类

多达2500种)

焊接工序:防呆

品质管理:工序内品质管控(不良率<0.001%)

看板出货管理

渡边工业

1968年成立,丰田2级供应商,主要产品汽车油箱,发动机散热器等。

看点:

U型生产线

一体化物料架

不良品箱

看板

丰田产业技术纪念馆

看点:

历史沿革:纪念馆原为丰田纺织的废弃厂房,代表着丰田汽车的起源。展馆构成:包含三个主要展馆,分别专注于不同的工业和技术展示,织布机展馆:展示丰田织布机的发展历程,通过馆内设备展现丰田的历史脉络压铸实验室:虽未具体提及,可能涉及压铸技术的发展和丰田在该领域的创新。汽车展馆:展出汽车关键部件的演变历程以及丰田历史上的标志性车型。生产原理:参观者可以了解自动化生产、准时化生产和丰田混线生产等核心生产理念,技术与创新:通过展览,领悟丰田在工业技术领域的创新和持续改进的精神。

讲师介绍

池本 隆

1968年加入丰田汽车,任职于生产设备科。

2011年转入丰田汽车天津生产技术管理中心,负责中国区及丰田体系内生产技术与设备管理。

2020年加入株式会社TOMITA,担任技术顾问。

产线设计和生产线配置。

设备保养、设备安全、TPM(全面生产维

护)。

新工厂建设、设备管理和设备保全。

生产工艺流程设计、工厂自动化系统建立生产管理、物流管理。

TPM的推进和导入。

曾为丰田天津、丰田常州、丰田广州等企业提供现场改善指导。

徐亮

TPS推广专家,企业经营顾问,拥有丰富的TPS海外指导经验,在制造业以及非制造行业的TPS推广运用中有深厚造诣。

擅长作业改善,企业经营分析,TPS道场培训及道场建设,企业营运管理,人才培训体系,企业生产效率提高改进方案。翻译出版《图解丰田生产管理方式》《丰田生产方式运用指南》书籍。

山下广也

丰田岐阜车体工业株式会社 工作

车体事业部高级管理人员

涂装部经理

涂装部技术总监

MIC生产性研究所高级讲师

丰田汽车自主研究会业务骨干,实施TPS的实践指导,特别是发现问题并改善的能力非常实施以TPS为基础的品质改善、作业改善库存减少、提前期缩短等,取得成果。开展各行各业人才培养、TPS,5S实践指导

包括车身涂装、生产、制造准备在内的制造与非制作业,经验丰富

TPS资深专家,擅长现场改善,日常管理品质改善,QCC,TPS,5S

行程细则

适合人群

制造业经营层,高管、精益生产推进负责人、数字化转型/智能制造负责人、工厂职能部门负责人

精益咨询服务商、精益培训师,咨询顾问、制造业数字化转型服务商、业务顾问、产品经理

往期感悟

我是怀着一颗温故而知新的心情踏上了这次精益之旅,经 过这么多的年发展,精益不仅在丰田使用,而且在与丰田相关 的大大小小的企业都在使用和推行,他们不在简简单单的是将 这些工具进行累加,实施和传递,而成为一种文化在日本制造 业中慢慢的传承,今后我们要更加支持供应商的成长和协同发展。

——老板电器 供应链总监

2017年投资3亿建新工厂,目前已投入了一个亿了但如 果我去年能来,我可能无需投资,比如下午去的丰田供应商工 厂的有一个车间生产的零部件和我公司的一样,但人家一个工 人操作三台机器,我工厂一个员工操作一台机器,还老是抱怨 这,抱怨那。另外这次学习也是感受到人性化管理的意义,不 是员工做不好的问题,而是我们的干部包括我的问题!

——沃得集团 常务副总

通过参观丰田汽车及供应商工厂,深入体验了精益生产的 管理模式,感受到了精益管理的魅力。民营企业在运用和实施 该管理方法时,由于人员配置及员工自身修养偏低等实际情况,虽然存在很大的限制性,但通过这次学习首先让我反思公司 在管理上存在的不足,其次坚定的持续运用这一管理理念,以及督促实施精益化管理。

——鱼跃医疗 生产副总